MIG वेल्डिङ, कुनै पनि अन्य प्रक्रिया जस्तै, आफ्नो कौशल परिष्कृत गर्न अभ्यास लिन्छ। यसमा नयाँ भएकाहरूका लागि, केही आधारभूत ज्ञान निर्माणले तपाईंको MIG वेल्डिङ सञ्चालनलाई अर्को तहमा लैजान सक्छ। वा यदि तपाइँ केहि समय को लागी वेल्डिंग गर्दै हुनुहुन्छ भने, यो एक रिफ्रेसर को लागी कहिल्यै दुख्दैन। यी बारम्बार सोधिने प्रश्नहरू विचार गर्नुहोस्, तिनीहरूका जवाफहरू सहित, तपाईंलाई मार्गदर्शन गर्न वेल्डिङ सुझावहरूको रूपमा।

1. मैले कुन ड्राइभ रोल प्रयोग गर्नुपर्छ, र म कसरी तनाव सेट गर्छु?

वेल्डिङ तारको साइज र प्रकारले ड्राइभ रोललाई सहज, लगातार तार फिडिङ प्राप्त गर्न निर्धारण गर्छ। त्यहाँ तीन सामान्य विकल्पहरू छन्: V-knurled, U-Grove र V-Grove।

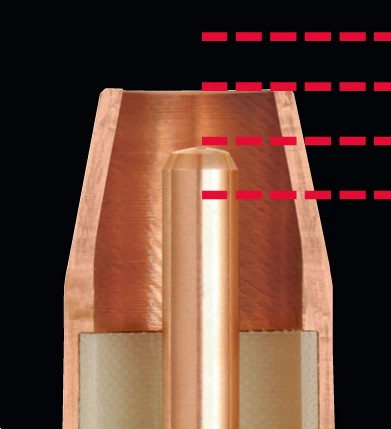

V-knurled ड्राइभ रोलहरूसँग ग्यास- वा सेल्फ-शिल्डेड तारहरू जोड्नुहोस्। यी वेल्डिंग तारहरू तिनीहरूको ट्यूबलर डिजाइनको कारण नरम छन्; ड्राइभ रोलहरूमा दाँतहरूले तार समात्छन् र फिडर ड्राइभ मार्फत धकेल्छन्। एल्युमिनियम वेल्डिङ तार खुवाउन U-ग्रुभ ड्राइभ रोलहरू प्रयोग गर्नुहोस्। यी ड्राइभ रोलहरूको आकारले यो नरम तारको मर्नलाई रोक्छ। ठोस तारका लागि V-ग्रुभ ड्राइभ रोलहरू उत्तम विकल्प हुन्।

ड्राइभ रोल तनाव सेट गर्न, पहिले ड्राइभ रोल रिलीज गर्नुहोस्। तपाईंको पन्जा हातमा तार खुवाउँदा बिस्तारै तनाव बढाउनुहोस्। तनाव एक आधा मोड विगत तार स्लिपेज नभएसम्म जारी राख्नुहोस्। प्रक्रियाको क्रममा, बन्दुकलाई सकेसम्म सीधा राख्नुहोस् केबल किङ्किङबाट बच्न, जसले खराब तार खुवाउन सक्छ।

वेल्डिङ तार, ड्राइभ रोल र सिल्डिङ ग्याससँग सम्बन्धित केही प्रमुख उत्तम अभ्यासहरू पछ्याएर MIG वेल्डिङ प्रक्रियामा राम्रो परिणामहरू सुनिश्चित गर्न मद्दत गर्न सक्छ।

2. म कसरी मेरो MIG वेल्डिङ तारबाट उत्कृष्ट नतिजाहरू प्राप्त गर्न सक्छु?

MIG वेल्डिंग तारहरू तिनीहरूको विशेषताहरू र वेल्डिङ प्यारामिटरहरूमा भिन्न हुन्छन्। फिलर मेटल निर्माताले सिफारिस गरेको एम्पेरेज, भोल्टेज र तार फिड गति निर्धारण गर्न सधैं तारको स्पेस वा डेटा पाना जाँच गर्नुहोस्। विशिष्ट पानाहरू सामान्यतया वेल्डिंग तारको साथ पठाइन्छ, वा तपाइँ तिनीहरूलाई फिलर मेटल निर्माताको वेबसाइटबाट डाउनलोड गर्न सक्नुहुन्छ। यी पानाहरूले सुरक्षा ग्यास आवश्यकताहरू, साथै सम्पर्क-देखि-कार्य दूरी (CTWD) र वेल्डिङ तार विस्तार वा स्टिकआउट सिफारिसहरू पनि प्रदान गर्दछ।

स्टिकआउट इष्टतम परिणामहरू प्राप्त गर्न विशेष गरी महत्त्वपूर्ण छ। धेरै लामो स्टिकआउटले चिसो वेल्ड सिर्जना गर्दछ, एम्पेरेज छोड्छ र संयुक्त प्रवेश कम गर्दछ। छोटो स्टिकआउटले सामान्यतया अधिक स्थिर चाप र राम्रो कम भोल्टेज प्रवेश प्रदान गर्दछ। थम्ब को एक नियम को रूप मा, सबै भन्दा राम्रो स्टिकआउट लम्बाई आवेदन को लागी अनुमति दिइएको सबैभन्दा छोटो हो।

राम्रो MIG वेल्डिङ परिणामहरूको लागि उचित वेल्डिङ तार भण्डारण र ह्यान्डलिंग पनि महत्त्वपूर्ण छ। स्पूललाई सुख्खा ठाउँमा राख्नुहोस्, किनकि नमीले तारलाई क्षति पुर्याउन सक्छ र सम्भावित रूपमा हाइड्रोजन-प्रेरित क्र्याक हुन सक्छ। आफ्नो हातबाट ओसिलो वा फोहोरबाट जोगाउन तार ह्यान्डल गर्दा पन्जा प्रयोग गर्नुहोस्। यदि तार तार फिडरमा छ, तर प्रयोगमा छैन भने, स्पूललाई छोप्नुहोस् वा यसलाई हटाउनुहोस् र सफा प्लास्टिकको झोलामा राख्नुहोस्।

3. मैले कुन सम्पर्क विश्राम प्रयोग गर्नुपर्छ?

सम्पर्क टिप अवकाश, वा MIG वेल्डिङ नोजल भित्रको सम्पर्क टिपको स्थिति, तपाईंले प्रयोग गरिरहनु भएको वेल्डिङ मोड, वेल्डिङ तार, अनुप्रयोग र सिल्डिङ ग्यासमा निर्भर हुन्छ। सामान्यतया, वर्तमान बढ्दै जाँदा, सम्पर्क टिप अवकाश पनि बढ्नुपर्छ। यहाँ केहि सिफारिसहरू छन्।

एक 1/8- वा 1/4-इन्च अवकाशले स्प्रे वा उच्च-वर्तमान पल्स वेल्डिङमा 200 amps भन्दा बढीमा वेल्डिङको लागि राम्रोसँग काम गर्दछ, जब धातु-कोर्ड तार र आर्गन-रिच शील्डिङ ग्यासहरू प्रयोग गरिन्छ। तपाइँ यी परिदृश्यहरूमा 1/2 देखि 3/4 इन्चको तार स्टिकआउट प्रयोग गर्न सक्नुहुन्छ।

सर्ट सर्किट वा कम-करन्ट पल्स मोडहरूमा 200 amps भन्दा कम वेल्डिङ गर्दा नोजलले आफ्नो सम्पर्क टिप फ्लश राख्नुहोस्। 1/4- देखि 1/2-इन्च तार स्टिकआउट सिफारिस गरिन्छ। 1/4-इन्च सर्ट सर्किटमा स्टिक आउटमा, विशेष गरी, तपाईंलाई जल्ने वा वार्पिङको कम जोखिममा पातलो सामग्रीहरूमा वेल्ड गर्न अनुमति दिन्छ।

हार्ड-टु-पहुँच जोडहरू वेल्डिङ गर्दा र 200 amps भन्दा कममा, तपाईंले नोजलबाट सम्पर्क टिप 1/8 इन्च विस्तार गर्न सक्नुहुन्छ र 1/4-इन्च स्टिकआउट प्रयोग गर्न सक्नुहुन्छ। यो कन्फिगरेसनले कठिन-पहुँच जोडहरूमा ठूलो पहुँच अनुमति दिन्छ, र सर्ट सर्किट वा कम-वर्तमान पल्स मोडहरूको लागि राम्रोसँग काम गर्दछ।

याद गर्नुहोस्, उचित विश्राम सच्छिद्रता, अपर्याप्त प्रवेश र बर्न-थ्रुको लागि अवसर कम गर्न र स्पटरलाई कम गर्नको लागि कुञ्जी हो।

आदर्श सम्पर्क टिप अवकाश स्थिति अनुप्रयोग अनुसार भिन्न हुन्छ। एक सामान्य नियम: वर्तमान बढ्दै जाँदा, अवकाश पनि बढ्नुपर्छ।

4. मेरो MIG वेल्डिङ तारको लागि कुन सिल्डिङ ग्यास उत्तम छ?

तपाईंले छान्नुभएको सिल्डिङ ग्याँस तार र अनुप्रयोगमा निर्भर गर्दछ। CO2 ले बाक्लो सामग्रीहरू वेल्डिङ गर्दा राम्रो प्रवेश प्रदान गर्दछ, र तपाईं यसलाई पातलो सामग्रीहरूमा प्रयोग गर्न सक्नुहुन्छ किनभने यसले कूलर चलाउँछ, जसले जल्ने जोखिम घटाउँछ। अझ बढी वेल्ड प्रवेश र उच्च उत्पादकताको लागि, 75 प्रतिशत आर्गन/25 प्रतिशत CO2 ग्यास मिक्स प्रयोग गर्नुहोस्। यो संयोजनले CO2 भन्दा कम स्प्याटर पनि उत्पादन गर्दछ त्यसैले त्यहाँ कम पोस्ट-वेल्ड सफाई छ।

100 प्रतिशत CO2 शील्डिङ ग्यास वा 75 प्रतिशत CO2/25 प्रतिशत आर्गन मिक्सलाई कार्बन स्टिलको ठोस तारको संयोजनमा प्रयोग गर्नुहोस्। एल्युमिनियम वेल्डिङ तारलाई आर्गन शिल्डिङ ग्यास चाहिन्छ, जबकि स्टेनलेस स्टीलको तारले हेलियम, आर्गन र CO2 को ट्राइ-मिक्ससँग राम्रोसँग काम गर्छ। सिफारिसहरूको लागि सधैं तारको विशिष्ट पाना सन्दर्भ गर्नुहोस्।

5. मेरो वेल्ड पोडल नियन्त्रण गर्ने उत्तम तरिका के हो?

सबै स्थानहरूका लागि, वेल्डिङ तारलाई वेल्ड पोडलको अगाडिको किनारातर्फ निर्देशित गर्नु उत्तम हुन्छ। यदि तपाइँ स्थिति (ठाडो, तेर्सो वा ओभरहेड) बाहिर वेल्डिङ गर्दै हुनुहुन्छ भने, वेल्डको पोखरीलाई सानो राख्दा उत्तम नियन्त्रण प्रदान गर्दछ। साथै सबैभन्दा सानो तार व्यास प्रयोग गर्नुहोस् जसले अझै पनि वेल्ड जोइन्टलाई पर्याप्त रूपमा भर्नेछ।

तपाईं उत्पादन वेल्ड मनका द्वारा गर्मी इनपुट र यात्रा गति नाप्न र राम्रो नियन्त्रण र राम्रो परिणाम प्राप्त गर्न तदनुसार समायोजन गर्न सक्नुहुन्छ। उदाहरण को लागी, यदि तपाइँ एक वेल्ड मोती उत्पादन गर्नुहुन्छ जुन धेरै अग्लो र पातलो छ, यसले तातो इनपुट धेरै कम छ र/वा तपाइँको यात्रा गति धेरै छिटो छ भनेर संकेत गर्दछ। एक समतल, चौडा मनकाले धेरै गर्मी इनपुट र/वा यात्रा गतिको धेरै ढिलो सुझाव दिन्छ। आदर्श वेल्ड प्राप्त गर्नका लागि तदनुसार आफ्नो प्यारामिटरहरू र प्राविधिक समायोजन गर्नुहोस्, जसमा थोरै मुकुट छ जसले यसको वरिपरि धातुलाई छुन्छ।

बारम्बार सोधिने प्रश्नहरूको यी जवाफहरूले MIG वेल्डिङका लागि केही उत्कृष्ट अभ्यासहरूलाई मात्र छुन्छ। इष्टतम परिणामहरू प्राप्त गर्न सधैं आफ्नो वेल्डिंग प्रक्रियाहरू पालना गर्नुहोस्। साथै, धेरै वेल्डिङ उपकरण र तार निर्माताहरूसँग प्रश्नहरूको साथ सम्पर्क गर्न प्राविधिक समर्थन नम्बरहरू छन्। तिनीहरू तपाईंको लागि उत्कृष्ट स्रोतको रूपमा सेवा गर्न सक्छन्।

पोस्ट समय: जनवरी-02-2023